一、 前言

1.1 全氧燃烧技术

全氧燃烧(又称为纯氧燃烧 、Oxy-Fuel combustion)技术的燃烧模式为燃料+氧气,与传统的空气助燃技术相比,助燃介质由空气变为了氧气,减少了大约78%的氮气带入、带出,这就是区别于传统燃烧方式的根本所在。

随着制氧技术的迅猛发展及电力成本的降低,由氧气+燃料组成的纯氧燃烧技术在现代工业中成为取代由空气、燃料组成的常规燃烧方式的更好的选择方案,这是因为纯氧燃烧在环保、节能、产量、质量、减少设备投资和节省厂房场地等诸多方面均有优异的表现。目前国内在冶金(钢铁、铜、锌、铅等)、电力(发电、热电)、化工(化肥、提炼)、建材(水泥、陶瓷、搪瓷)、热加工(金属加热炉、玻璃加热炉等)、玻璃熔化、加工等行业,全氧燃烧技术已经得到广泛的应用。

在玻璃行业,全氧燃烧技术最早主要被应用于窑龄较长的玻璃窑上助熔以维持产量或延长窑的寿命,解决蓄热室或换热室的故障或临时满足高出料率的要求,但到了80年代末随着制氧技术的发展及电力成本的降低,由氧气、燃料组成的纯氧燃烧技术在玻璃熔窑中成为取代由空气、燃料组成的常规燃烧系统的更好的选择方案,这是因为纯氧燃烧在环保、节能、产量和质量、减少设备投资和节省厂房场地等诸多方面均有优异的表现。因此,在过去几年中,在欧美等发达国家将空气、燃料燃烧系统转换成为氧气、燃料燃烧系统几乎成为一种运动,这种运动的最初动力主要是环境和经济两方面的因素,近来,产品质量诉求也成为推动纯氧燃烧技术广泛应用的动力之一。

尽管纯氧燃烧最强的推动力源自美国,但是由于纯氧燃烧在玻璃窑上应用的优势日益明显,对纯氧燃烧技术研究和应用已逐步在国际范围内展开。在中国,随着经济的发展,能源和环境保护的问题将更加突出,因此纯氧燃烧技术被认为是最经济有效的替代方法。

1.2 全氧燃烧技术在中国

随着全氧燃烧技术在国内玻璃行业应用范围的不断扩大,全氧燃烧技术由于其环保、节能、高效、可靠、易于操控等特点,被业内越来越多的企业所接受。其应用涵盖了建材玻璃(浮法)、电子微晶玻璃、建材微晶玻璃、低硼硅药用玻管、高硼硅器皿玻璃、高硼硅浮法玻璃、电子材料、陶瓷釉料、照明玻璃、无铅玻璃、高铅玻璃、太阳能光伏玻璃、玻璃微珠、高白料瓶罐、啤酒瓶、器皿玻璃、高铝玻璃、含氟玻璃、玻璃棉、玻璃纤维、光学玻璃等大多数玻璃行业领域,从十几年前的显示器件(CRT - Glass 玻壳)行业开始使用全氧燃烧技术,玻璃行业的从业者就没有停止过对其应用技术的探索。

上述行业运用全氧燃烧技术生产玻璃,常见的诉求有以下几个方面:

Ø 节能降耗(提高企业经济效益);

Ø 环保,特别是 NOX的高效解决方案(由于没有助燃空气中大量氮气的引入,燃烧后的尾气中的NOX处理变得异常容易);

Ø 提高产量(相同情况下,全氧燃烧窑炉在熔化率方面有较为明显的优势)

Ø 提高产品质量(特别是部分产品,传统的空气助燃窑炉很难生产出接近国外先进水平的产品);

Ø 生产需要(如对气氛要求可以更容易保证)

近年来,伴随着中国经济的高速发展,我国全氧燃烧技术的运用也达到了一个新的高度。众多国际知名的公司,如:空气产品(AP)、法液空(Air Liquide)、林德气体(Linde)、梅塞尔(Messer)、霍尼韦尔(Honeywell)、迈克森(MAXON)、天时、索尔格(SORG)、霍恩(HORN)等相继在中国加大力度,扩大份额。这也使得该行业达到充分竞争的水平,其结果是气体价格的理性回归、服务的无限优化和技术的日新月异。

二、 全氧燃烧技术在玻璃行业的应用

2.1 玻璃行业的发展历程

下图是我们从2001年-2019年国内全氧燃烧玻璃窑炉的不完全统计(不含玻纤窑炉),由于我们掌握的信息量有限,可能统计额定准确性有待商榷。不过透过柱形图我们可以清晰额定看出,自从全氧燃烧技术进入我国以来发展的一个趋势。这种趋势对我们从业者来讲有助于我们做出一些基本的判断。

2.2 全氧燃烧玻璃窑炉的形制

伴随中国经济的快速发展,全氧燃烧也是百花齐放。很多技术基本上可以与世界同步。

由于没有蓄热室或换热器额束缚,窑炉的形制也是五花八门,各具特色。

a) 根据熔制玻璃额加热方式可分为:全氧燃烧火焰空间和热顶电加热。

Ø 目前多数全氧燃烧窑炉采用纯粹的火焰空间燃烧方式熔化玻璃。根据生产的需要选定烧枪的型号及数量,可以是单只烧枪也可是多只烧枪。通常情况下烧枪按照燃料每小时流量标定或按照功率(KW、MMBTU标定。

Ø 部分窑炉由于产品性质决定,会使用火焰空间全氧燃烧+底部电加热的形式,我们习惯称之为热顶电加热模式。其用电加热的功率通常会超过窑炉总功率的30%以上,电极摆布可以是底插、侧插,电极的材料为钼电极、氧化锡电极、铂金电极等。其玻璃熔化、澄清、均化的机理与单纯的火焰空间加热熔化玻璃的方式有加大对的区别。我们熟知的液晶玻璃、高铝玻璃、中硼硅玻璃、光学玻璃、玄武岩、玻纤等常使用这种形式。

b) 根据布枪的方式可分为:顶部燃烧(顶烧)、水平燃烧。其中水平方式布枪时,又分横火焰和竖火焰模式。

顶烧技术源于美国,在日本将这种技术得到快速应用推广。在我国,大多数的玻纤窑炉均采用顶烧技术。相比传统的侧烧技术,采用顶烧技术可以提高10以上的熔化率、节约4-8%的燃料,优势明显。

顶烧全氧烧枪

由于顶烧得到烧枪安装在窑炉的碹顶上,火焰直接对着玻璃液面加热所以热效率相对较高。目前多用于无碱玻纤窑炉上,对于日用玻璃行业相对较少。

窑炉内部燃烧情况

2.3 玻璃领域全氧燃烧技术的装备

a) 窑炉控制系统

全氧燃烧技术对于燃烧额控制精度、安全等方面有着较高的要求。通常采用工控机+PLC控制柜或PLC控制柜+触摸屏人机交互方式完成对窑炉燃烧阀组的调整、安全控制、必备的闭环控制(液位、窑压等)、环保设备以及窑炉运行数据的存储、相关性分析等功能。

部分窑炉根据生产需要可选用高温工业电视,用以监控窑炉内部情况。

b) 燃烧设备

燃烧设备是用于全氧燃烧玻璃窑炉燃料和氧气流量控制的主要设备。常见的燃料为:天然气、液化天然气、焦炉煤气、岩层气、沼气、煤焦油、重油、石油焦等。氧气以液氧或气氧为主。

通常分为主路阀组和支路阀组两部分组成。

Ø 主路阀组主要作用为:

ü 安全切断(遇有紧急情况或安全隐患时会自动切断)

ü 稳压\减压(将来气稳定在一定的范围内,为稳定燃烧创造条件)

ü 过滤(通过Y型过滤器或锥型过滤器过滤来气中的杂质)

ü 压力及温度检测(为温压补偿提供依据)

Ø 支路阀组

根据窑炉燃烧单元的数量设置,原则上每个燃烧单元对应一个支路阀组。每个阀组上有用于调整流量的执行机构、用于测量流量的流量计、旁通、压力表、手阀等。每个支路均为燃料和氧气各一路配置,通过DCS可以对每一路进行自动或手动控制。

作为一个成熟的工业品,目前在设计和零部件选型上已经相对固化。选用不同档次得到元器件,对于系统的可靠性、灵敏度、精确性、可操控性有较大的影响。

燃烧阀组局部

c) 烧枪(BURNER)

全氧燃烧的烧枪与传统的空气助燃的烧枪比,由于多出了氧气的通路,所以相对复杂一些。作为完成燃烧的设备,烧枪的优劣直接决定全氧燃烧项目的能耗、安全及稳定性。

目前常见的烧枪来源主要有:

Ø 国外专业燃烧技术及装备供应商

国际上著名的燃烧设备供应商大多提供全氧燃烧烧枪,且各家均有自己独到的见解和处理技巧。国内常见的供应商有:迈克森、天时、霍尼韦尔、日本正英等。

Ø 气体公司

气体公司为了更好的服务用气客户,均有自己的技术研发机构和服务团队,并根据自己的理解研发用于全氧燃烧的烧枪。常见的有AP、法液空、林德(普莱克斯)、赢德、梅塞尔等。

Ø 国内科研院校及企业

国内部分高等院校、燃烧设备供应商通过研发,也提供用于全氧燃烧的BURNER。常见的有:北航、安德森热能、震旦等。

Ø 国内仿制

由于部分国际品牌得到BURNER近年来已过专利保护期,所以国内部分厂家也采用仿制的手段提供BURNER,使用效果也不错。

d) 关于消泡装置设备。

消泡技术是近年来发展起来的一种新型的技术,它针对全氧燃烧过程中玻璃表面产生的泡沫,通过喷射雾化的消泡液消除或减轻泡沫层,达到稳定生产、节约能源的效果。该技术已经推出就很快在多数全氧燃烧窑炉上得到了应用。

由于全氧燃有别于空气助燃窑炉,其燃烧后的尾气中水蒸汽浓度会达到50%~60%。由于玻璃吸收水的能力特别强,容易形成OH﹣,使玻璃液的粘度降低微小气泡更容易地从溶体中排出,同时水也使更多硫酸盐分解出SO₂排放到空间中。特别是部分全氧燃烧窑炉使用芒硝作为澄清剂成分时,熔窑中产生大量SO₂小气泡与尾气中的水反应,生成硅羟团SIOH,相邻的两个SIOH之间有时还会产生氢键,SIOH还可以吸附H₂O.玻璃表面富集的硅羟团能牢固的吸附大量气体。例如O₂、SO₂、CO₂等,大量的SO₂气泡都被阻挡在玻璃表面的异质层形成泡沫层。

消泡系统通过消泡枪将消泡液以雾状喷入至窑炉内,通过正钛酸丁酯与表面泡沫的化学反应作用,减小异质玻璃液膜表面张力,破坏硅羟团,刺破气泡,消除玻璃液表层的泡沫。

使用消泡设备喷射消泡液的成本,在一般情况下与节约的燃料费用基本相当,但是生产的稳定性会大大提高。但是,较小出料量时可能会相对增加费用,这一点需要综合考量。

e) 关于尾气处理和利用

随着国家的环保政策越来越严格,企业对于尾气排放的重视程度也越来越高。采用合适的方案解决尾气排放达标问题,尽可能的有效利用尾气中较高的热能,是全氧燃烧窑炉必须正视的一个问题。

Ø NOX

由于全氧燃烧窑炉在燃料燃烧时未通过传统的助燃空气引入大量的氮气,燃烧后的尾气中的初始NOX浓度会比较低(但是绝对不是零哦!)。个别窑炉可能会不经处理直接达标,但是大多数窑炉还是需要进行简单额脱销处理。

燃烧时引入的氮气来源主要为:天然气、氧气中所含的微量氮气、工业电视机冷却空气带来的氮气,窑炉瞬间负压吸入的空气中的氮气,这些氮气的引入是非常微量的,但是在高温状态下仍然会产生讨厌的NOX。部分玻璃成分中有使用硝酸盐的,高温燃烧时也会产生NOX。

由于全氧燃烧窑炉没有蓄热室,而且烟道的温度相对较高,所以使用SNCR技术直接在烟道合适的位置喷入尿素或氨水,就能有效的消除尾气中的NOX,尾气排放轻而易举达到100mg以下,是完全可以达到当地的环保标准的。

Ø 硫化物

理论上讲,全氧燃烧技术对硫化物的减少和控制基本上是没有帮助的。但是,由于天然气中的含硫比例很低,造成尾气硫化物超标的唯一原因来自于澄清剂中的芒硝或其它矿物质的硫酸盐成分(通常比例很低),所以全氧燃烧窑炉除了使用石油焦作为燃料的,大多不需要考虑脱硫的设施。

Ø 粉尘

根据我们的经验,由于没有了空气助燃窑炉中的换向操作,使用全氧燃烧技术后尾气中的粉尘含量会有较大幅度的降低。

无论使用袋式、湿式或EP,经过处理额尾气中的粉尘浓度均可可以达到国家标准的(50mg),大多数情况下可以达到10mg以下的超低排放指标。

Ø 尾气热能利用

全氧燃烧窑炉的尾气量只有传统空气助燃窑炉的不到30%,并且由于没有蓄热室,烟道中大的尾气温度很高,合理利用这些热能也是节能减排的一个重要举措。

根据项目的具体情况,通常有余热发电点、制冷/取暖、锅炉蒸汽、通过热交换器产生热风等手段。

三、 全氧燃烧技术在玻璃行业的发展与展望

全氧燃烧由于其在节能、环保等方面的先进性,近年来在我国获得了更多企业的认可,技术上也得到了较快的发展。充分的竞争带来是技术创新的动力,先进的技术又会更好的服务社会,这一领域正在逐步进入良性循环的快车道。

当前较为热门大的技术创新主要集中在以下几个方面:

3.1 燃料及氧气预热技术

工业化生产得到充分竞争,使得各供应商在节能减排的方向上的努力从未停止。在为客户节约能源,降低成本、服务社会、绿色生产的目标下,催生了预热技术。简单的讲就是通过利用较高温度的尾气将即将进入窑炉燃烧的燃料和氧气进行预热,从而达到降低能耗额定目的。

目前已知的公开技术有:林德的热化学蓄热室技术和法液空的HEAT-OX 热态全氧燃烧技术。

a) Optimelt™热化学蓄热室系统

特别加入“物理外挂”——Optimelt™热化学蓄热室系统,将燃料和部分回收烟气转化为高温合成气,充分利用烟气余热实现高效的蓄热式全氧燃烧。

OPTIMELTTM系统通过蓄热室、烟气再循环管道、鼓风机、氧枪和专用自动化等设备,将燃料和部分回收烟气转化为高温合成气,利用尾气和余热最终实现高效的蓄热式纯氧燃烧。与常规的空气燃烧玻璃熔炉相比,OPTIMELTTM系统可以节省高达30%的燃料消耗,不仅极大地改善了玻璃窑炉的能源效率,还可以有效减少氮氧化物和二氧化碳的排放,实现了经济和环保的双重收益。此外,OPTIMELTTM系统只需常规空气蓄热室体积的33%,就能实现以上效果,使得生产装置更加紧凑灵活。

被称为“第三代玻璃窑炉革命”的林德OPTIMELTTM 热化学蓄热室系统

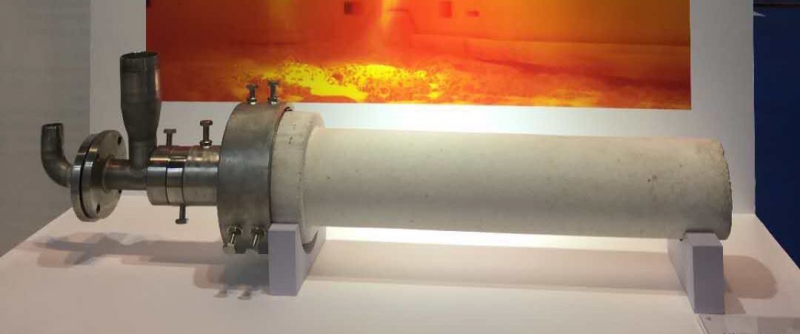

b) HEAT-OX 热态全氧燃烧

法液空的HEAT-OX 热态全氧燃烧技术,是利用通过交换器把较高温度的尾气中的热能加热即将进入窑炉的燃料和氧气,通过预热来达到节能的目的。目前该技术已经在国内的实体工厂获得的应用。

3.2 烧枪的改造

a) 三层枪技术

在经历了圆枪、扁平枪后,业内迎来了三层烧枪的普及。简单的讲,有别于先前两层扁平枪技术,三层烧枪技术是两层烧枪技术的升级版。通过在原有氧气、燃料混合腔上方增加专门的氧气通道,通过调整氧气在烧枪不同管路的流量,达到一枪多能的效果。

其中:

A+B 消泡模式

B 正常燃烧模式

B+C 节能模式

b) 低动能烧枪

低动能烧枪的优点在于火焰更佳柔和,对配合料料山和窑炉内部结构的冲击更轻,对配合料的有效成分挥发和窑炉的寿命有较为明显的效果。低动能烧枪技术较传统烧枪要求的系统压力更低,这也使供氧系统的氧压成本降低成为可能。

3.3 新型燃烧方式

近年来,随着玻璃窑炉,耐火材料,控制装置和热源技术的进步,也使具有80多年历史的玻璃熔化底部加热概念得以复兴,这项技术业内常称之为浸没式燃烧技术(Submerged Combustion)。这种技术简单说就是BURNER 安装在玻璃窑炉的底部(类似于底插的电加热),燃烧的大部分过程均在玻璃液内完成。由于这种玻璃内的直接燃烧,产生了强制对流和直接接触传热的作用,使得燃烧实现高强度传热和快速熔体均质化。欧洲,美国和乌克兰科学家的长期实践表明,与传统的熔炼相比,底部加热可节省能源,减少排放并节省成本。美国天然气技术研究所与玻璃公司联合会的最新工作已将许多玻璃产品的底部加热技术推向了商业化的边缘。

目前,在一些国家诸如玄武岩熔化项目中该技术获得了完美的应用,国内不少机构也在积极准备,希望尽快将这项技术运用到实际生产中。

四、 结束语

全氧燃烧技术经过30多年的发展,技术已经日趋成熟,在玻璃熔化行业的运用已经得到越来越多的认可和支持。随着我国减能减排、绿色发展的内在驱动,企业在发展的过程中会越来越多的考虑使用全氧燃烧技术。

耐火材料、制氧技术、燃烧技术的不断进步使得全氧燃烧在工厂运行成本的降低、尾气排放的达标、产品升级换代方面的优势愈加明显,相信通过业内各位同仁大的共同努力,全氧燃烧技术在玻璃行业的推广应用必将迎来更快的发展。